L’industrie 4.0 est au cœur des enjeux industriels des entreprises. Ces enjeux se révèlent au cœur de l’usine, lieu de transformation permanente où se combinent le travail humain et l’innovation technologique. Si l’intégration des nouvelles technologies est de plus en plus répandue dans les programmes de transformation des industriels, on constate que l’aspect humain ne connaît pas ce même élan. Or, la réussite de ces programmes de transformation ainsi que la maîtrise des nouveaux usages induits par ces évolutions technologiques ne peuvent être sécurisées sans la capitalisation des connaissances, le développement des compétences de chacun, ou encore l’engagement des collaborateurs. Les facteurs managérial et humain sont ainsi essentiels aux entreprises souhaitant s’inscrire dans l’Usine du Futur.

Dans un contexte où les populations industrielles, et en particulier les opérationnels, demeurent réfractaires aux changements, il paraît primordial de s’interroger sur la gestion et l’acceptation du changement par les équipes terrain, et le développement des compétences visant à tirer tout le parti possible des technologies.

Nous avons interrogé plusieurs industriels français labellisés « Vitrine Industrie du Futur » fabricant des produits à composants métalliques, allant de l’obtention par fonderie des composants jusqu’à l’assemblage final du produit.

Nous vous livrons ici nos analyses et nos convictions sur les bonnes pratiques à développer pour une meilleure gestion des compétences au sein de l’Usine du Futur.

L'industrie 4.0 au cœur des transformations de l'usine

Depuis le 18ème siècle, les industriels ont dû s’adapter aux nouvelles transformations induites par le progrès scientifique et technologique.

18ème siècle

1870

1970

Aujourd'hui

Mécanisation, machines hydrauliques et à vapeur

Production en série, chaînes d’assemblage, électrification

Informatisation et automatisation

Interconnexion utilisant les nouvelles technologies, personnalisation et accroissement de l’activité

Aujourd’hui, la quatrième révolution industrielle marque l’arrivée de nouvelles technologies toujours plus connectées aboutissant à un haut niveau de dépendance à l’informatique. Ces avancées sont regroupées au sein de briques technologiques définissant les principales catégories de technologies « 4.0 ».

Ces nouvelles briques technologiques induisent de nouveaux cas d’usages au sein de l’Industrie 4.0

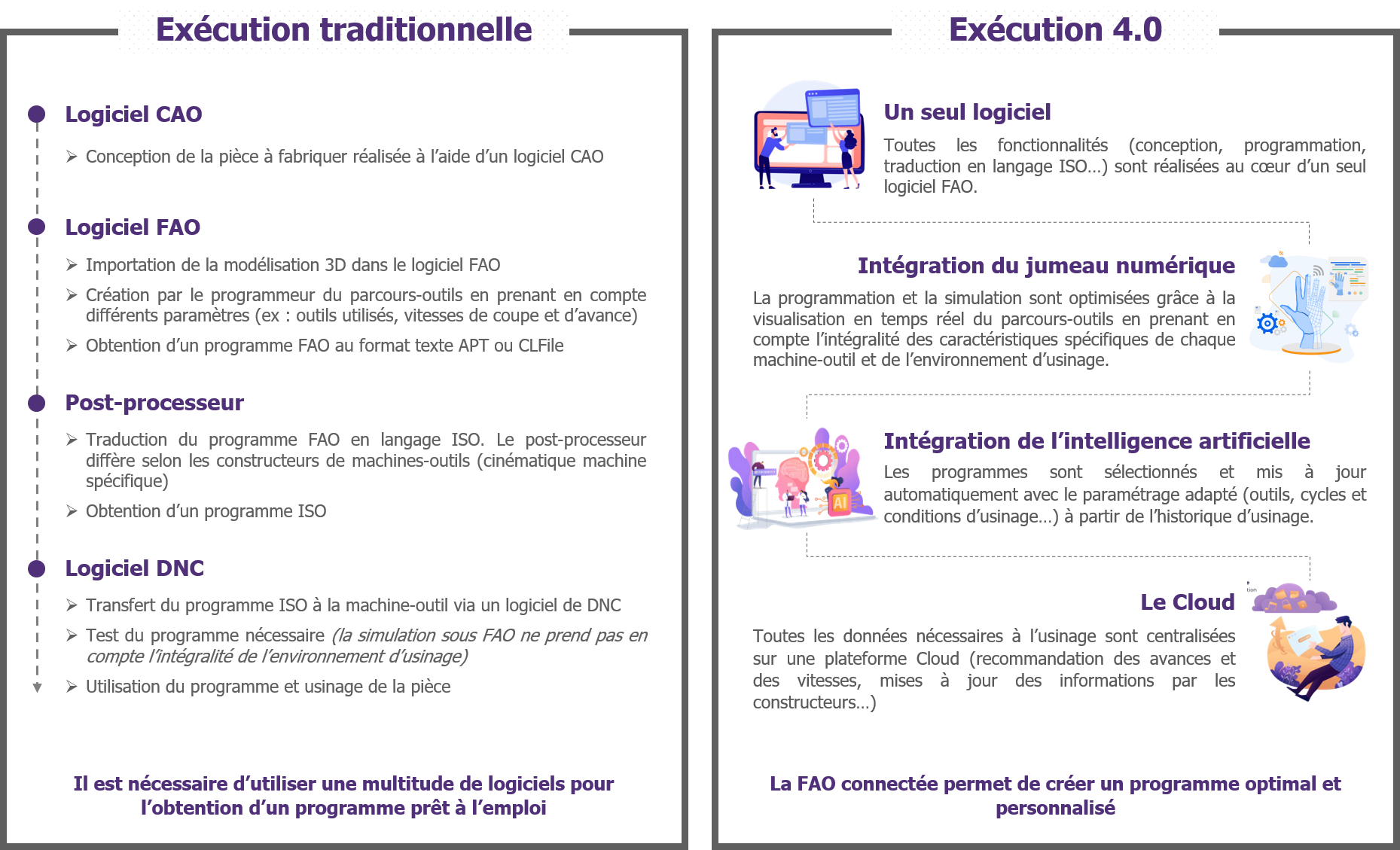

Illustration d’un cas d’usage industriel : la programmation de pièces à usiner

Ces nouveaux cas d’usages font émerger de nouveaux besoins en compétences au sein de l’Industrie 4.0

La bonne intégration et utilisation de ces technologies reposent en grande partie sur les compétences des populations industrielles et en particulier celles des opérationnels qui sont y plus exposés. Ainsi, nous pouvons constater une évolution des compétences en cohérence avec les transformations induites par l’arrivée de ces nouveaux cas d’usage :

Des compétences en déclin

L’usage des nouvelles technologies permettent l’automatisation d’une partie du travail anciennement réalisé par les opérateurs. Ces tâches à faible valeur ajoutée sont aujourd’hui réalisés par des robots ce qui entraîne une perte de connaissances.

Exemples : habilitation pour l’utilisation de chariots élévateurs, appréciation de charge pour les chargements/déchargements de marchandises

L'accentuation des compétences

Certaines compétences, en particulier les compétences comportementales, sont amenées à s’intensifier afin que les collaborateurs soient en capacité de s’adapter aux transformations continuelles dans leur environnement de travail. Elles deviennent ainsi essentielles pour appréhender les nouveaux besoins en compétences techniques et transversales.

Exemples : travailler en équipe, organiser son travail de manière autonome, être à l’écoute

L'apparition de nouvelles compétences

L’utilisation des SI et des nouvelles technologies ainsi que l’évolution des processus au sein de l’entreprise font émerger de nouvelles compétences. Une grande partie est directement liée aux tâches dont leur transformation constitue un véritable changement de paradigme dans le travail des collaborateurs terrain. Ces compétences sont donc considérées comme difficiles à acquérir : elles représentent jusqu’à 44%* des nouvelles compétences attendues au sein de la production.

Exemples : utiliser et mettre à jour un jumeau numérique (modèle, propriété dans les composants…), utiliser et paramétrer une imprimante 3D

* : Ces observations sont issues d’analyses internes basées sur le référencement des tâches et des compétences actuelles et futures. Ces données s’appuient donc sur notre base de données construite autour des évolutions rencontrées dans les domaines de la production, la maintenance et la logistique.

Un dénominateur commun ressort de nos entretiens avec les industriels :

Toutes ces organisations jugent nécessaire de développer l’autonomie pour une meilleure appropriation des technologies par les opérationnels

L’autonomie au travail se définit comme la capacité de déterminer soi-même ses propres règles dans son travail. Elle se retrouve au cœur des compétences comportementales primordiales à développer et est considérée par les industriels comme vecteur de l’intégration des technologies au cœur de l’usine :

- Facteur positif de productivité : l’autonomie des collaborateurs permet de réduire les temps de contrôle et de décision de la chaîne managériale, entraînant un gain en performance et en agilité des entreprises.

- Source de motivation: les collaborateurs retrouvent une liberté d’agir à travers l’autonomie. Ce sentiment est une source de motivation permettant une meilleure implication de leur part dans les projets de transformation et la montée en compétences associée.

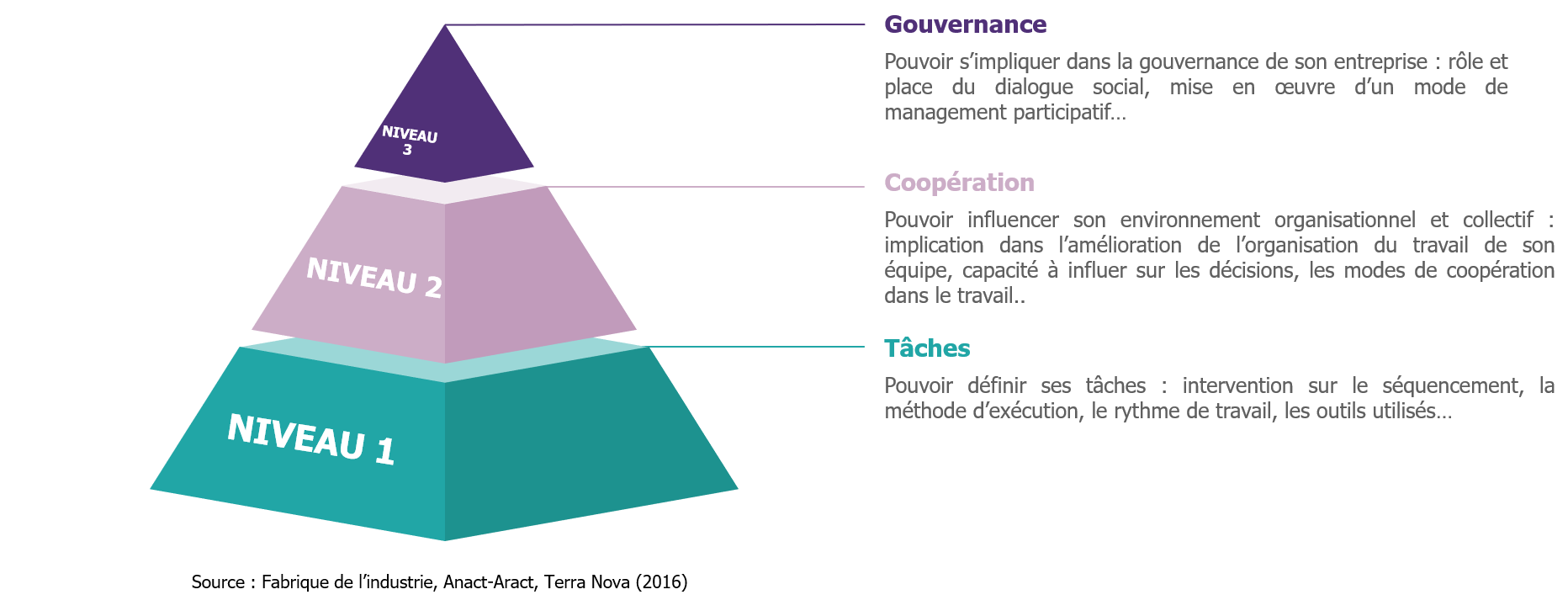

Trois différents niveaux d’autonomie peuvent être distingués :

Les postes d’exécution atteignent traditionnellement le premier niveau d’autonomie : ils sont en capacité de définir eux-mêmes la méthode d’exécution et les outils à utiliser. Cependant, la transformation digitale va rendre leur travail plus structuré et diminuer en partie leur pouvoir d’agir en conséquence. Par exemple, les opérateurs pouvaient organiser leur travail dans une certaine mesure, en ordonnant les Ordres de Fabrication (OF). Maintenant, ces OF sont directement créés et ordonnancés dans le logiciel MES.

En parallèle, l’arrivée des nouvelles technologies permettent également d’outiller certaines prises de décisions qui étaient faites par l’encadrement direct. Cette responsabilité n’a alors plus besoin d’être portée par le manager intermédiaire, elle peut être redirigée vers le personnel exécutant. Nous observons donc un décalage des responsabilités au sein de l’Usine du futur : les opérationnels sont davantage en capacité d’influer sur les décisions. En outre, toutes ces transformations nécessitent une collaboration à entretenir par l’ensemble des collaborateurs. Nous cheminons alors vers le second niveau d’autonomie. C’est principalement vers ce niveau que les industriels souhaitent atteindre pour sécuriser l’intégration et l’appropriation des nouvelles technologies et SI.

Toutes ces compétences nécessitent une gestion adaptée aux spécificités de l’Industrie 4.0 : l’intégration des nouvelles technologies et la prise en compte de la dimension humaine au cœur de l’usine. Cette dernière est déterminante dans la conduite de bout en bout des projets de transformation digitale.

Les industriels éprouvent cependant une difficulté dans l’adéquation de leur gestion des compétences face aux exigences issues de l’Industrie 4.0

La gestion des compétences est un sujet connu auprès des entreprises, notamment sous la démarche de la Gestion Prévisionnelle des Emplois et des Compétences (GPEC). Néanmoins, en s’intéressant davantage aux industriels et aux attentes face à l’Usine du Futur, quatre grands constats sont ressortis de nos travaux :

Les industriels n’ont pas une vision concrète des besoins futurs en compétences

∕ Le sujet des compétences est souvent relayé au second plan au sein des projets de transformation digitale, priorisant davantage l’intégration technologique

∕ Il est difficile de qualifier les futurs besoins dans certains projets : 85% des métiers de 2030 n’existent pas encore*

*Selon un rapport de Dell et «l'Institut pour le Futur»

Un cadre de suivi des compétences trop stricte VS une gestion artisanale

∕ Chez les TPE et PME, la gestion des compétences est peu outillée et sans réelle démarche

∕ Les ETI et GE optent pour la GPEC, mais celle-ci manque de personnalisation et reste une notion lointaine pour les collaborateurs terrain

∕ Dans les deux cas, les industriels éprouvent des difficultés pour identifier toutes les compétences disponibles et les actions à mettre en œuvre face à l’inadéquation des compétences

La volonté de développer l’autonomie se heurte aux réalités du terrain

∕ La culture d’entreprise traditionnelle est le principal frein à la montée en autonomie : les prises d’initiatives des collaborateurs demeurent restreintes

∕ Les industriels n’ont ni l’expérience ni l’accompagnement nécessaire sur le sujet, d’autant plus qu’il n’existe pas de modèle à imiter mais un principe de cohérence à respecter

∕ Une des principales difficultés demeure dans le niveau d’autonomie à accorder en fonction de l’entreprise

Le désengagement des populations face à l’arrivée des nouvelles technologies

∕ La réticence des populations industrielles provient principalement d’une mauvaise compréhension des enjeux des projets

∕ Ce désengagement est aussi dû à un manque (volontaire ou non) de participation des opérationnels au sein des projets de transformation

∕ Le management intermédiaire n’arrive pas à suffisamment impliquer les collaborateurs

Ces constats révèlent un véritable besoin des industriels de l’Industrie 4.0 dans l’accompagnement dans la gestion des compétences

La gestion des compétences est un sujet connu auprès des entreprises, notamment sous la démarche de la Gestion Prévisionnelle des Emplois et des Compétences (GPEC). Néanmoins, en s’intéressant davantage aux industriels et aux attentes face à l’Usine du Futur, quatre grands constats sont ressortis de nos travaux :

- Identifier en amont l’ensemble des compétences disponibles au sein de l’entreprise

- Analyser l’évolution du travail des collaborateurs impactés par les nouveaux projets de transformation digitale

- Qualifier la demande en compétences de demain à travers des méthodologies et outils adaptés (grille d’analyse…)

- Disposer d’une démarche pragmatique avec des outils adaptés aux contraintes industrielles (accessibilité par tous les niveaux de collaborateurs, utilisation des outils directement en terrain…)

- Identifier les soft skills et déployer les moyens adaptés pour les sécuriser autant que les compétences techniques

- Identifier le niveau d’autonomie à accorder en fonction des caractéristiques de l’entreprise et des collaborateurs

- Améliorer la culture d’entreprise permettant la prise de risque cadrée et le droit à l’erreur pour développer l’autonomie

- Faire assimiler aux collaborateurs les enjeux associés aux projets de transformation à travers une communication appropriée

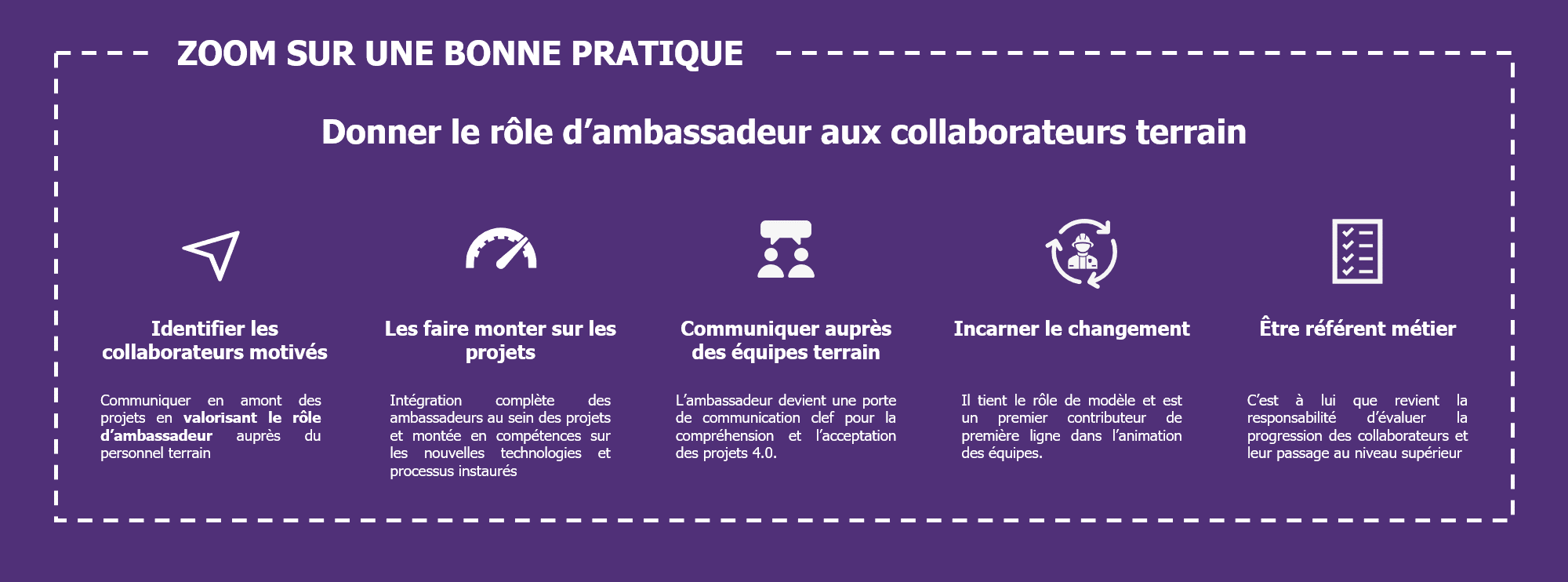

- Stimuler l’engagement en les impliquant au sein des projets de bout en bout

- Développer le rôle du management pour qu’il devienne pivot de l’engagement et de la montée en compétences des collaborateurs

Comment faire évoluer la gestion des compétences et considérer davantage le facteur humain dans les projets de transformation digitale ?

Face à ces besoins, Wavestone a su développer ses convictions pour accompagner au mieux les industriels dans leurs projets de transformation digitale de bout en bout, et rendre pérenne la gestion des compétences dans l’Industrie 4.0.

I. Rester pragmatique dans la gestion des compétences dès la phase de cadrage

Connaître son besoin en amont et s’adapter aux spécificités

Il y a autant de modalités de gestion des compétences que d’entreprises. Ainsi, il est nécessaire d’avoir une connaissance fine des spécificités de son entreprise (activités, type de management…) et de ses besoins (suivi strict des compétences techniques, formation terrain…) afin d’y associer une démarche et des outils adaptés.

Les outils doivent être à la portée de tous les collaborateurs, dont les opérationnels

L’adhésion des collaborateurs en termes de praticité et de pertinence des outils est essentielle pour leur pérennité. Ils doivent entre autre répondre au degré de personnalisation défini en amont tout en restant accessibles à tous les types de profil, ce qui n’est pas toujours perceptible par les opérationnels avec les outils RH.

Gérer les soft skills pour appréhender les compétences de demain

Face à l’incertitude des nouveaux métiers de demain, il paraît plus approprié de miser sur le potentiel d’apprentissage des collaborateurs que sur leurs acquis. Ce sont ces savoir-être qui définissent le potentiel d’évolution et la capacité à acquérir de nouvelles compétences techniques. La connaissance des softs skills permet de faire un matching entre le personnel et les futurs tâches au sein de l’entreprise et de développer les compétences associées.

II. L’engagement des collaborateurs est essentiel pour suivre l’évolution de leurs compétences

Pour les opérationnels , la gestion de leurs compétences (en particulier la formation) n’est rien de facile ni naturel. Il faut alors réussir à les impliquer en valorisant les sources d’engagement pour les collaborateurs :

Intégration des collaborateurs sur tous les plans

Les projets 4.0 peuvent être considérés comme complexes par les collaborateurs. Il est important de les intégrer à différents niveaux au sein de ces projets, de la compréhension de la vision et des enjeux stratégique à la réalisation des projets sur terrain. De là ressortent naturellement les besoins en compétence ainsi qu’une plus grande adhésion des collaborateurs.

Confiance et bien-être au travail

Le bien-être au travail est un enjeu prioritaire dans la rétention des talents, et donc des compétences. Il est primordial d’inciter les collaborateurs à être acteur de leur bien-être au travail (reconfiguration des postes de travail…). Cela peut également passer par le développement de la confiance entre collaborateurs. Ainsi, il faut offrir des opportunités pour créer du lien (team building…)

Offrir la possibilité de se réaliser au sein de l’entreprise

Pour susciter de l’engagement, les collaborateurs ont besoin d’entrevoir la finalité des efforts qu’ils fournissent au présent. Il est alors utile de présenter un parcours de développement et des perspectives de carrière adapté à leurs intérêts personnels. De là, les collaborateurs connaitront les objectifs à atteindre et les moyens pour y parvenir, en particulier le suivi de leurs compétences.

III. Le management de proximité doit agir en tant que pivot dans la montée en compétences de ses équipes

Deux aspects fondamentaux sont à prendre en compte

La communication

∕ Rassurer le personnel sur l’impact des projets 4.0

- Expliciter de façon claire et adaptée les raisons de l’émergence d’un projet 4.0 ainsi que les gains potentiels pour les collaborateurs

- Être transparent sur les répercussions possibles en matière d’évolution des tâches, postes, etc

∕ Améliorer les liens de confiance

- La confiance donnée par le management à ses équipes constitue un prérequis dans le développement de l’autonomie des collaborateurs

- Le management peut montrer sa confiance envers en ses équipes en démocratisant le droit à l’erreur et en proposant divers dispositifs d’échange

Meilleur adhésion des collaborateurs

Le coaching

∕ Coaching individuel – détecter et faire monter en compétences

- Instaurer un climat favorable à l’apprentissage en incitant les collaborateurs à exprimer leur envie d’évolution professionnelle

- Une écoute active et un feedback régulier de la part du manager sont essentiels pour donner au collaborateur une vision globale de son champ des possibles

∕ Coaching collectif – être moteur de l’intelligence collective

- Favoriser la coopération, la solidarité et l’innovation en plaçant le management comme responsable de la qualité relationnelle (gérer les conflits, l’alignement des équipes…)

- Ainsi, chaque collaborateur met son expertise au service du collectif tout en montant en compétences en s’enrichissant du groupe

Des collaborateurs en phase avec leur évolution professionnelle

Conclusion

Plus que jamais, la gestion des compétences va devenir un axe de transformation de plus en plus stratégique dans les projets 4.0. Il ne suffit plus d’implanter simplement les nouvelles technologies au sein des usines, il faut également les ancrer à travers l’implication et la montée en compétences des collaborateurs. C’est cette combinaison entre technologie, compétences et engagement qui peut amener à la réussite de bout en bout des projets de transformation digitale.

Enfin, ne perdons pas de vue le rôle de la direction : c’est à elle que revient la responsabilité de porter la vision de l’entreprise, et de promouvoir les leviers de succès des démarches 4.0 entamées.

Remerciements à Cécile Souksamlane, co-auteure de cet article, et à Olivier Fontanille pour son rôle de sponsor et superviseur.