Pour soutenir sa croissance, Leroy Merlin lance en 2017 le projet « Easylog » qui vise à automatiser l’entrepôt de Réau, l’un des trois sites répartis sur le territoire français et qui dessert à lui seul pas moins de 140 magasins. Et son activité est intense : 1000 commandes par jour en B2B et 2000 en B2C. Plus concrètement, il peut s’agir de demandes de réapprovisionnement des rayons des magasins (commandes dites libre-service), de commandes clients à retirer en magasin (click-and-collect), ou bien de commandes web en Livraison Entrepôt Direct (LED). L’entrepôt de 72 000 m² compte 12 cellules de stockage, dont 6 (soit 36 000 m²) ont été concernées par l’automatisation.

Après avoir longtemps travaillé sur l’amélioration de sa logistique et la modernisation de ses entrepôts, l’enseigne était arrivée aux limites du modèle traditionnel, notamment sur la performance et la sécurité. Leroy Merlin a fait appel à Wavestone pour l’accompagner de A à Z sur le projet, de l’analyse de ses ventes en passant par le choix des solutions, jusqu’au déploiement de ces dernières. La prestation a été réalisée en collaboration avec 3 autres prestataires : TGW, STILL et AF ERGO CONSEIL. Le déploiement de la mécanisation a été finalisé en juillet 2021.

Nous avons interrogé Olivier Mangnier, Directeur des projets intralogistiques chez Leroy Merlin, pour comprendre les objectifs de ce projet et les solutions choisies pour y répondre.

Pourquoi avez-vous décidé d’automatiser l’entrepôt de Réau ?

Notre 1er objectif était de réduire la pénibilité au travail des équipes et d’éliminer, autant que faire se peut, les accidents de travail. Leroy Merlin est une entreprise de distribution de produits de bricolage qui sont souvent lourds et volumineux. Notre gamme de produits stockés va du boulon au plan de travail (carrelage, meuble, jardin). Nous savions que nous aurions toujours besoin de collaborateurs sur les différents postes de travail, même en automatisation. Améliorer l’ergonomie de ces différents postes était donc devenu primordial.

Ensuite, nous voulions surmonter nos difficultés de recrutement. Notre bassin d’emplois étant limité, cela impacte nos organisations et peut mettre en difficulté le respect de notre promesse client. Si la mécanisation permet d’être plus productif et nécessite moins de ressources humaines, nous souhaitions en plus une solution qui nous permette d’être plus attractifs sur le marché de l’emploi car la mécanisation renvoie une image de modernité, d’environnement de travail qualitatif, réfléchi et adapté.

Enfin, nous souhaitions un système capable de passer des pics d’activité et de s’adapter à la gestion de flux variés. La flexibilité de la solution et sa performance étaient importantes pour répondre à un objectif d’omnicanalité. Les produits vont ainsi de l’entrepôt vers le magasin pour du B2B, vers le magasin pour du B2C en retrait ou livraison client ou vers le client à domicile.

Pourquoi avoir fait appel à une prestation de conseil pour mener ce projet ?

Il s’agissait d’un projet considérable sur 4 ans et nous n’avions pas les compétences en interne ni les équipes disponibles pour répondre à nos objectifs. Wavestone, au-delà de nous accompagner jusqu’au déploiement, avait déjà l’expérience de plusieurs projets de ce type et nous a aidés à savoir quelles seraient les meilleures technologies pour répondre à notre besoin et à interroger les fournisseurs sur le marché.

Quelles solutions ont été choisies pour répondre aux objectifs de flexibilité et de performance ?

Le principal challenge était d’avoir une solution de manutention figée mais évolutive pour accompagner la croissance de Leroy Merlin. Les flux évoluant constamment, la solution devait être capable de répondre à ces changements. C’est la raison pour laquelle nous avons fait le choix d’un GTP shuttle (système de stockage automatisé à navettes) capable de gérer des bacs de deux tailles différentes et donc une préparation au détail et au colis sur un même système centralisé. Si une forte demande survient sur un type de préparation, le système peut faire évoluer le nombre de bacs à la hausse comme à la baisse et répondre à ce pic d’activité.

Pour le stockage et déstockage des produits dans les allées, c’est le système AGV (véhicule à guidage automatique) du prestataire STILL qui a été choisi. Avec 30 robots en circulation, il s’agit du déploiement le plus important de cette solution en France.

Une installation progressive de ces derniers est prévue en fonction de la montée en charge et cette installation est évolutive à la hausse comme à la baisse. Ce système mécanisé traite tant les palettes de stock que les commandes préparées au détail.

Quels challenges avez-vous rencontrés et comment les avez-vous relevés ?

Nos partenaires TGW et STILL ont été confrontés au fait de devoir créer des solutions sur mesure et le plus compactes possibles pour s’intégrer dans le bâtiment déjà existant. Des mezzanines ont notamment été installées pour superposer les systèmes.

Autre défi : ce projet s’est déroulé pendant une situation exceptionnelle puisque sur les quatre années, deux ont été impactées par la pandémie. Pour autant, nous n’avons eu que dix semaines de retard. C’est remarquable, c’est même exceptionnel.

Comment avez-vous répondu à l’objectif d’ergonomie des postes de travail ?

Ce projet était avant tout de l’innovation au service de nos équipes, pour leur permettre de travailler dans un environnement qualitatif et sécurisé.

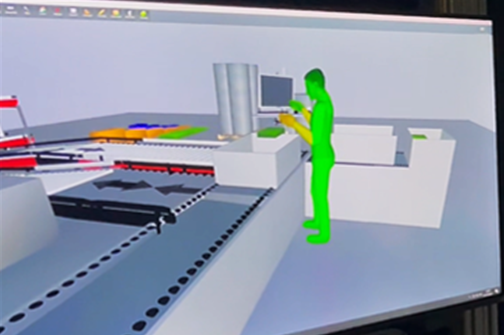

Wavestone a suggéré de faire appel à AF ERGO CONSEIL pour effectuer un travail poussé sur l’ergonomie avec l’implication de la médecine du travail. Pour faire face aux peurs légitimes des opérateurs, ces derniers ont été impliqués très en amont du projet pour comprendre et prendre part aux décisions qui allaient les impacter. Toutes les équipes ont visité des entrepôts déjà automatisés puis ont participé à la conception de leur poste à travers des mises en situation 3D et via la réalité virtuelle. Cette implication en amont a grandement facilité la conduite du changement et l’acceptation des nouveaux modes de travail par les opérateurs. La démarche a été très appréciée par nos équipes.

Quel bilan faites-vous de ce projet ?

Après un an d’exploitation, nous mesurons du progrès et des résultats : une baisse de 11% du coût de traitement de l’unité logistique de stockage, une baisse de 15% du coût de traitement de l’unité de préparation, un stock fiabilisé avec moins de 0,07 % de taux d’erreur, un taux d’erreur en préparation proche de 0 et une capacité à passer des pics d’activité avec un potentiel d’extension de plus de 20 % (55 000 prélèvements de produits dans les stocks par jour en novembre).

Mais au-delà de ces chiffres satisfaisants, on garde en mémoire un projet humain avant tout. Nous avons répondu à notre premier objectif : sur plus d’un an d’exploitation, nous n‘avons eu presque aucun arrêt de travail. C’est une vraie fierté puisqu’avec un taux de fréquence proche de 0, nous sommes loin du taux de 55 dans notre réseau de distribution.

La réussite de ce projet passe aussi par l’implication de nos équipes dès le début : réunions d’informations trimestrielles, communication dynamique, visites de sites mécanisés pour 100%, participation aux ateliers de design, aux tests, à la réalité virtuelle.

Cela a été aussi l’occasion pour les équipes de se développer par la polyvalence car changer de poste de travail dans la journée permet de monter en compétence et d’apprendre de nouveaux métiers : superviseurs, data certificateur, pilote de flux, technicien de maintenance. Ces actions ont également permis d’ouvrir plus de postes à des femmes : elles représentent désormais plus de 30% des effectifs alors que nous étions proches de 0.

L’esprit de collaboration entre toutes les parties prenantes et l’attitude positive de chacune d’entre elles m’ont particulièrement marquée durant ce projet. C’est cette relation de confiance qui s’est créée entre nous qui, selon moi, est au cœur de la réussite du projet. Au quotidien, les équipes Wavestone étaient heureuses de venir travailler sur ce projet avec les équipes de Leroy Merlin, TGW, STILL et AF ERGO CONSEIL.

Lucie Fabre, Cheffe du projet « Easylog » et Manager Supply Chain chez Wavestone